キャスターの選び方

キャスターを選ぶには、使用荷重、用途、取付タイプ、車輪やサイズなどから

使用条件に有ったキャスターをお選びください。

(1) 使用荷重の計算

ハンマーキャスターでは、例えば許容荷重100daNなどと表記されています。

100daNは、約1kgになりますので許容荷重100daN(100kg)の

キャスターを4個使用した場合は、使用荷重は下記の表のように300kgとなります。

キャスターの選び方でまずは、どのくらいの耐荷重が必要かということになります。

キャスターの耐荷重は、[耐荷重kgf] [許容荷重daN]のように表記され

キャスター1個当たりの耐えられる荷重を表しています。

台車等に取り付けの際は

キャスター1個当たりの許容荷重x使用個数x0.75(安全率)=使用荷重で算出します。

使用荷重は、台車と台車に乗せるものの総重量を上回るよう選定してください。

キャスターの選び方

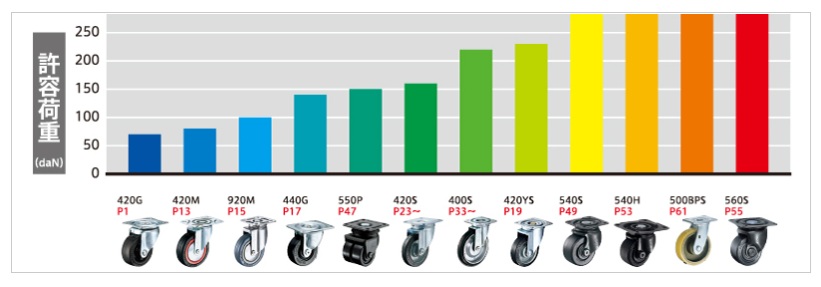

1. 本体の種類を選ぶ

420Gシリーズ・420Eシリーズなど、シリーズとして括られている製品群は、同系統の本体を使用しますので荷重性能は同じになります。

カテゴリー検索では荷重性能ごとにシリーズを大きく分類しています。

ただし、同じシリーズでも車輪径の大小により、荷重設定には幅がありますので、あくまで目安と考えてください。

キャスター1ケ当りに必要な荷重性能は、機器類の総荷重を取付けるキャスターの数で除して求めます。

念のため、負荷は25%ほど割り増して見積もり、カタログの許容荷重がこの負荷より大きいものを選びます。

許容荷重は、試験機を用いキャスターに永久歪みが生じるまで荷重を掛け続けて得られた破壊点の概ね1/8-1/10程度を「ひとつの」目安に設定されています。

実際の使用では、偏荷重・走行・段差による衝撃などにより、静止した状態より大きな力が加わると予想されるためです。

従って、許容荷重は、それ以上の負荷を掛けたからと言って、即座に破損する類の値ではありません。

要は、その用途で用いられる場合の使い方が大きく影響します。

2. 取付タイプを選ぶ

次に、筐体にどの様に取付けるのかによって取付部のタイプを選びます。取付部のバリエーションは各シリーズにより異なります。

平付けやねじ込み・角パイプや丸パイプに差し込むものが一般的です。

差込みステムタイプは筐体にソケットと呼ばれる受け具を取付け、これにキャスターをはめ込みます。

ねじの規格についてはお客様サポートのねじ規格も参照ください。

| 平付プレートタイプ | ネジ込みタイプ |

|

|

| 4ヶ所の取付穴を利用してボルトで止めます。 また、プレートを躯体に溶接止めすることも出来ます。 |

躯体のねじ穴に差し込みナットで 止めます。 |

| 差し込みボスタイプ | 差し込みプラグタイプ |

|

|

| スチールパイプに差し込んで取り付けます。 | パイプに差し込み、プラグ部を固定して取り付けます。 |

| 差し込みステムタイプ | 木製差し込みステムタイプ |

|

|

| ソケットを併用して取付ます。 | 木製家具などに、ソケットを併用して取付ます。 |

3.

走行方法とストッパー付きの組み合わせ

平付けタイプと一部の差込みボスタイプのキャスターには、走行方向が旋回する旋回式の他に、走行方向が固定している固定式があります。

使用する筐体の使い勝手を考えて、組み合わせを選びます。

組み合わせの中にストッパー付きのものを取り入れるのも、選択肢のうちのひとつです。

ストッパーはシリーズにより①車輪の回転だけを止めるもの②車輪と旋回の回転を止めるものがあります。

なお、ストッパーは筐体が静止した状態で用います。

同系統の製品であれば、旋回式・固定式・ストッパー付きの取付け高さは同じです。

筐体の用途により、組み合わせて用います。

4. 車輪やサイズを決める

一般に車輪径が大きなものは、それだけ転がり抵抗が少なく移動がスムーズで、走行面の凹凸にも耐えます。

何の制約もなければ大きな車輪径のものを選ぶ方が使いやすいでしょう。

ただし、大抵は筐体の全体設計によって、取付高さや車輪径は制約を受けています。

| 素材 | 車輪 | 特徴 |

| ゴム |

|

圧縮永久歪みが小さく、反発弾性があります。 凹凸のある路面でも滑らかな使用感が得られ、車輪材・タイヤ材として最も一般的に使用されています。 しかし油類・薬品類に弱く、長期間のうちに硬化・劣化していきます。 摩耗粉が擦れ付いて床面を汚す場合があり、ゴム材に練りこまれた薬品と床材が化学反応を起して変色する可能性があります。 油類・薬品類に比較的強い特別な配合のゴム材もあり、用途により使い分けられます。 |

| ウレタン (熱可塑性) |

|

耐摩耗性・耐油性に優れ、床面汚染の心配がないなどゴム車の幾つかの欠点を補いながらも多少の弾性を有します。 また引き裂き強度が強く、接地面が欠けにくいのも利点です。 主にタイヤ部の部材として用い、ナイロン材のホイル芯に射出成型にて接合していますが、他材との接着させるのが難しい材料とされています。 |

| ウレタン (熱硬化性) |

|

熱可塑性と同様に耐摩耗性・耐油性に優れ、床面汚染の心配がないなどゴム車の幾つかの欠点を補いながらも弾性を有します。 主にタイヤ部として用い、鋼板・鋳物をホイル芯として注型により成型するためより柔らかい硬度のものが得られます。 悪環境でのハードな使用にも耐えられるため、重量用車輪として用いられます。 |

| エラストマー |

|

ゴム同様に圧縮永久歪みが小さく、高い反発弾性を持ちながらも耐熱老化性・耐候性・耐薬品性など主だったゴムの欠点を補っており、汚染の心配もありません。

キャスターの車輪として用いられるようになったのは比較的新しい素材です。 ナイロンとの接着性も良いので、ナイロン材のホイル芯に射出成型にて接着します。 |

| 素材 | 車輪 | 特徴 |

| ナイロン |

|

油類・薬品類に強く、機械的強度に優れ床面を汚す心配もありませんが、弾性がないため路面の凹凸による振動音が発生します。 ただし硬いという点は歪まないという特性となり、重たいものも軽く運べるという利点にも繋がります。 車輪材・ホイル芯材として用いられます。多少の音なら気にならない場合、床が平滑な場合にはナイロン車が最適です。 |

| MCナイロン |

|

ナイロン同様に油類・薬品類に強く、注型ナイロンのため機械的強度は更に優れています。 耐熱性や耐摩耗性にも優れているため、金属に代わる機能性材料として幅広いニーズに対応できます。 使用状況としてはナイロンと類似していますが、壊れにくくて丈夫で長持ちという評価を得ています。 |

| イモノ |

|

機械的強度に優れ、古くからゴム車と共に用いられました。 しかし錆に弱く自重が重くて扱いにくいため、近年は強度に優れたナイロン車が代用されます。 硬度が高いためナイロンと同様に路面の凹凸により走行音が生じますが、 熱に強い・衝撃に強いなどナイロンでは代替できない特性があり、高熱の炉内での使用など特殊な分野で利用されています。 |

| フェノール |

|

機械的強度に優れ、古くからゴム車・イモノ車と共に用いられました。 しかし近年はイモノと同様にナイロン車が代用されます。 硬度が高いため路面の凹凸により走行音が生じます。 しかしイモノにはやや劣りますが熱に強い特性があり、イモノに比して遥かに軽く錆の心配もありません。 やや高熱の炉内での使用など特殊な分野で利用されています。 |

車輪の素材による違い

| 素材 | 特徴 |

| ゴム | 凹凸のある路面でも、滑らかに走る |

| ウレタン | 多少の弾性もあり、油にも強い |

| ナイロン | 綺麗なまま、丈夫で長持ち |

| エラストマー | ゴムの欠点をカバーする素材 |

| MCナイロン | 重さに耐え、変形しにくい |

| フェノール | 180℃の高温に耐える |

| 導電性ゴム | 帯電厳禁の場所に |